Трансформаторная подстанция (ТП), которая служит основным узлом любой энергосистемы, отвечает за ее бесперебойную работу, надежность и безопасность. При этом бесперебойная работа самой подстанции может быть обеспечена только при условии регулярного мониторинга и диагностики электрооборудования трансформаторной подстанции. Рассмотрим, что такое профессиональная диагностика электрооборудования ТП, как она проводится и какие методы включает в себя.

Виды и уровни диагностики

Техническая диагностика трансформаторных подстанций проводится на трех уровнях.

Если в ходе диагностики будут выявлены ошибки, специалист проведет операцию по замене трансформатора, выполнит ремонт, тестовые испытания и окончательную настройку системы.

Что касается видов диагностического контроля электрооборудования, то их можно разделить на две большие группы.

Неразрушающие методы чаще всего используются для диагностики блоков трансформаторных подстанций. Трагические в основном используются при испытаниях на этапе проектирования блока.

Алгоритмы тестирования.

Плановая диагностика трансформатора проводится электромонтером — оборудование необходимо проверять не реже трех раз в месяц. Раз в месяц работу подстанции контролирует начальник участка по специально разработанной программе Harter.

При выявлении повреждений проводится более тщательное и детальное обследование электрооборудования трансформатора с использованием радиоволнового, теплового, электрического, наушникового, капиллярного и других методов диагностики.

Компания берет на себя всю ответственность за испытания и регулировку сменных блоков трансформаторов. Современное специализированное оборудование обеспечивает высокоточную сборку всех элементов и многоступенчатый контроль в соответствии с правилами ГОСТ.

Зачем нужно проводить технический осмотр?

Проверка фактического состояния производственных фондов таким способом, в сочетании с другими методами технического диагностирования, позволяет

Поскольку технические осмотры позволяют решить целый ряд задач по повышению эффективности технического обслуживания и ремонта, их проведение является важнейшим элементом систем технического обслуживания и ремонта и подробно анализировалось в предыдущих статьях.

Нормативные документы и регламенты

Эффективность системы проверки, обслуживания и ремонта оборудования зависит от нормативной инфраструктуры, используемой в компании, соблюдения правил по условиям эксплуатации оборудования и ведения электронной базы объектов, содержащих подробную информацию об оборудовании. Детали технического обслуживания, предыдущие ремонты, текущее техническое состояние.

Имеющиеся данные и точность используемых спецификаций определяют стоимость для предприятия ряда операций по техническому обслуживанию и ремонту оборудования, а также уровень производственных затрат, связанных с поломками оборудования.

Для обслуживания оборудования необходимы следующие критерии.

Вся эта нормативная документация служит основой для долгосрочного планирования проверок, технического обслуживания и ремонта. По мере уточнения информации о текущем состоянии оборудования в план вносятся изменения и формируется более детальный график.

Автоматизированный контроль и обслуживание оборудования

Ручное управление системами инспекции, технического обслуживания и ремонта отнимает много времени и обычно неэффективно из-за частых аварий, отпусков и чрезмерного обслуживания.

Применение автоматизированной системы Snaryad| FSM для управления техническим обслуживанием и ремонтом оборудования позволяет повысить и оптимизировать точность программирования и прозрачность процедур.

Основными задачами, решаемыми FSM Snaryad|, являются.

Профессиональное обслуживание. Обеспечивает отсутствие повреждений оборудования.

Одним из широких направлений производственной практики мирового класса является устранение причин повреждения оборудования. Для этого существуют различные классические подходы к поиску и решению проблем. Современные бережливые методологии используют кайдзен, диаграммы причинно-следственных связей, анализ Исикавы и многие другие инструменты. В этой статье мы хотим рассказать об особенно масштабной и сложной методологии под названием Zero-lesions Design; Денис Панюшев, LPC-1 Mechanical Services, поможет вам разобраться во всех идеях этого подхода.

— Денис, расскажите, насколько вы знакомы с методологией разработки проектов с нулевым разрешением?

— Безусловно, в каждом производственном подразделении мы ежедневно решаем задачи по предотвращению повреждений оборудования, снижению скорости ремонта и повышению качества обслуживания. Однако редко кто из нас всерьез задумывается о причинах возникновения повреждений и, главное, о предотвращении этих событий в будущем. Мы всегда думаем о том, что оборудование выйдет из строя, потому что это всегда вопрос времени. Но если попытаться сформулировать это иначе, то ничего не получится, потому что мы не понимаем, как определить ту критическую точку, не возвращаясь назад, когда оборудование или узел перестает выполнять операцию. И вот однажды, собравшись с коллегами и подняв этот вопрос с помощью инструмента Finish Team, мы поняли, что предотвращение проблемы — это очень интересная затея, предотвращать нужно инструмент. Так родился проект Zero Breakdowns, направленный на предотвращение будущих поломок.

— Итак, вы говорите о способе диагностики и прогнозирования повреждений оборудования? Расскажите нам о проекте, какие методы вы нашли для своевременного выявления проблем?

— Речь идет не только о выявлении ошибок в работе органов. В любом случае есть несколько правил, которых нужно избегать, например, аварийные перегрузки, хранение и консервация запасных частей. Но, в свою очередь, мы сталкиваемся с проблемой нулевой аварийной остановки стендов из-за повреждения подшипников.

Каждый стенд имеет четыре скамейки. Мы проанализировали эту информацию, выгрузив из базы данных всю доступную информацию о ремонтах из журналов и времени перерывов, и проанализировали эту информацию для полного понимания картины в карте агрегата. Поскольку случаи были единичными и редкими, этот единственный подход показал, что подшипники были повреждены не равномерно по всему агрегату, а в основном с одной стороны. Это было важное наблюдение, которое помогло нам принять дальнейшие решения, поскольку мы проанализировали технические решения, уже предложенные производителем оборудования.

Следующим шагом было составление схемы причин отказа подшипников. Разумеется, необходимо было максимально полно изучить всю сопроводительную документацию по подшипникам, начиная от критериев состояния и заканчивая расчетами рабочих параметров подшипников, вспомогательных систем смазки и охлаждения. Когда мы начали работать с цифрами, то поняли, что общепринятые причины выхода подшипников из строя не работают, потому что, исходя из наших расчетов, почти все условия указывали на то, что места в подшипниках больше в пять раз.

Нам потребовалось провести детальный инжиниринг, сравнив исходные узлы проекта с теми, которые работают сейчас.

— Учитывая, что проект продолжается, можете ли вы сделать вывод, что это именно то, что вы нашли? Пожалуйста, расскажите нам.

— Безусловно. Когда речь идет о понимании причин отказа, мне как инженеру становится очень интересно увидеть их на чертежах.

Я обнаружил, что самым важным фактором, влияющим на количество отказов, является недостаточная смазка. В оригинальной конструкции, когда разрабатывался проект, подшипники охлаждались за счет подачи масла со стороны подушки подшипника. Проще говоря, над подшипником. А охлаждение происходило, когда подшипники находились в масляной ванне. Однако прошло много лет, и мы уже давно используем в центре канавки различных марок и производителей. В таких подшипниках в канавках содержится масло, и масляной ванны недостаточно для эффективного охлаждения. Было решено изменить план подушки и создать другие канавки для подачи масла.

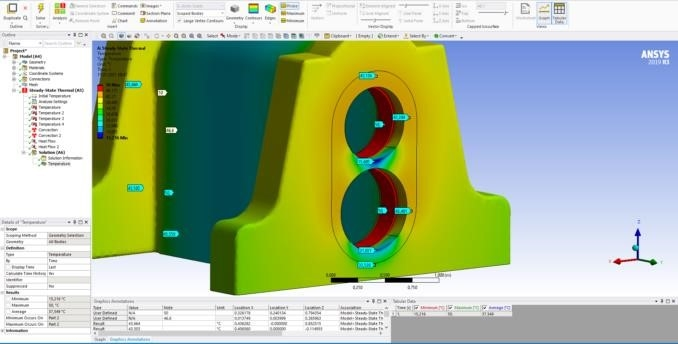

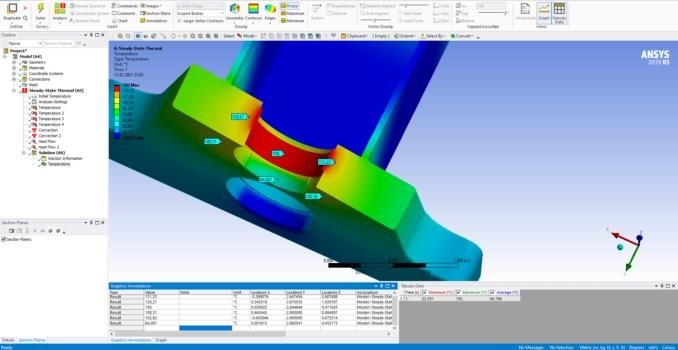

Проект также нацелен на диагностику температуры подшипников во время работы, поскольку режимы работы сильно различаются, и мы не знаем реальных условий эксплуатации этих узлов. Если повреждение произошло, то искать что-либо еще уже поздно. Мы обратились к тепловизионной камере, но проблема оказалась не в ней. Сами блоки очень громоздкие, а температура поверхности не позволяет достоверно определить температуру задохнувшихся компонентов. Пришлось прибегнуть к моделированию, статическому тепловому анализу — разделу ANSYS. Стало ясно, что температуры меняются очень медленно. Однако мы легко определили точки, где можно легко и без особых усилий разместить термочехлы, чтобы получить быструю и достоверную информацию о температуре подшипников. Сейчас мы планируем приобрести приборы и организовать установку этих элементов.

Наиболее интересным, однако, является найденный метод определения осевых сил, действующих на основание редуктора. Это представляет особый интерес, поскольку помимо радиальных нагрузок в редукторе, осевые нагрузки передаются и от других узлов. А измерить их нечем. Мы связались с производителем тензодатчиков KELK и попросили их рассмотреть возможность выпуска кольцевого тензодатчика для замены упорного кольца подшипника. Этот прибор собирает все осевые нагрузки с любой оси и, измеряя их, может диагностировать осевые давления в коробке передач, а также информировать нас о любых рабочих неисправностях, которые приводят к таким результатам.

В ходе разработки проекта был также рассмотрен ряд других правил, включая хранение, техническое обслуживание, эксплуатацию, очистку перед установкой и проверку гидравлики систем охлаждения и смазки. На данном этапе все участники проекта имеют очень глубокое представление об этом оборудовании, которое не было хорошо изучено до начала проекта.

— В целом, с точки зрения эксперта, вы считаете, что все прошло хорошо?

— Это было продуктивно. Учитывая время, которое мы потратили на его ремонт в течение многих лет, в любую погоду и в любое время суток, и время, которое мы потратили на решение этой проблемы в рамках программы Zero Fault, мы пришли к следующим выводам. Раньше я упрощал свои задачи. Важнее не терять время, чем начать такой проект и впоследствии провести на стройплощадке в десять раз больше времени».